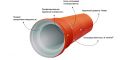

Труба ППУ

Теплоизоляционный материал пенополиуретан (ППУ), применяемый для защиты от тепловых потерь трубопроводов, может перерабатываться в форму пенопласта тремя основными способами формования:

1) напыление;

2) заливка в пресс-формы с получением пенопласта определенной геометрии (плиты, полуцилиндры, цилиндры и сегменты скорлупы);

3) по технологии заливки компонентов ППУ в сборную двухтрубную конструкцию «труба в трубе».

Более современным и технологичным считается технология изготовления предварительно изолированных в заводских условиях труб (мерностью от 5 до 12 метров) и фасонных частей и элементов трубопроводов, теплоизоляция ППУ на которые наносится с помощью аналогичной технологии на предприятии-изготовителе.

В свою очередь нанесение ППУ на трубы на заводе осуществляется двумя основными способами - периодическими и непрерывными технологиями, наиболее распространенным из которых является первая технология.

Периодические методы заливки трубопроводов в ППУ изоляции.

Для реализации данной технологии две трубы – стальная несущая и защитная из полиэтилена низкого давления высокой плотности (оболочка ПЭ) или стали (оцинкованная сталь) – собираются в единое целое и отцентровываются параллельно друг другу по всей длине конструкции «труба в трубе» при помощи центрирующих их геометрию опор – центраторов.

С обоих концов зазор между стальной и полиэтиленовой трубой закрыт плотно прилегающими стальными фланцами, имеющими отверстия для ввода смешивающихся в заливочной головке специальной установки компонентов А и Б пенополиуретана и отвода отходящего из межтрубного пространства воздуха.

Ключевыми параметрами для качественного заполнения труб пенополиуретановой композицией являются температурный контроль химических компонентов и труб, правильная обработка поверхности стальной трубы, входная плотность ППУ и время выдержки залитых компонентов. Температуры полиола (компонент А) и изоцианата (компонент Б) должны составлять не менее 18°С. Трубы должны быт прогреты до 20-23°С, в противном случае будет происходить слишком быстрая потеря тепла пеной, что приведет к недостаточной реакционной способности на границе пены и трубы. Следствием этого может стать повышенная хрупкость пены и слабая адгезия пены к трубе. Для полного заполнения трубы может также понадобиться большее количество пенополиуретанового пенопласта.

Для лучшей адгезии стальная труба должна быть освобождена от масла и ржавчины. Для обеспечения хорошего сцепления ППУ с ПЭ трубой-оболочкой последняя обрабатывается с внутренней стороны на коронаторе экструзионной линии по производству данной оболочки. Нормы расхода компонентов ППУ рассчитаны из расчета достижения полного заполнения межтрубного пространства и достижения плотности теплоизоляционного слоя из пенополиуретана по требованиям ГОСТ 30732-2006 в 60-80 кг на один кубический метр теплоизоляции. Минимальный объем заполнения межтрубной пустоты должен быть достаточно большим, чтобы пена заполнила данное пространство до начала процесса нитеобразования в пенопласте, иначе ячейки пены будут вытянутыми, что приводит к плохим механическим свойствам теплоизолятора на концах трубы.

Рецептуры ППУ, применяемые для производства предизолированных трубопроводов, позволяют получить теплоизоляционный материал высокой прочности, износостройкостьи, устойчивостью к набуханию в маслах и растворителях, значительной озоно- и радиационостойкостью. Сочетание в ППУ качеств высокой эластичности с широким диапазоном твердости определяет его востребованность в современных теплоизоляционных технологиях. Отличные характеристики ППУ и в области стойкости к температурным воздействиям позволили широко применять его для теплоизоляции теплотрасс и труб горячего водоснабжения трубопроводов бесканальной прокладки. Рабочая температура пенополиуретана для труб тепловых сетей составляет 140 градусов С, а при низких температурах ППУ отлично служит при снижении температуры носителя в трубе до -70 градусов С.

Смотрите также:

31.05.2021

Трубы Изопрофлекс 115А аналог вдвое дешевле

31.05.2021

Трубы Изопрофлекс 115А аналог вдвое дешевле

27.06.2021

Прагма, трубы PRAGMA

27.06.2021

Прагма, трубы PRAGMA